精铸模具在我国的发展历程回顾

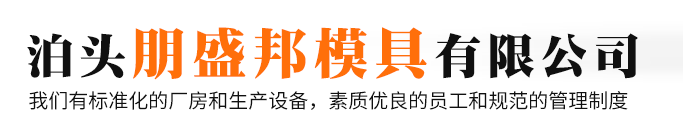

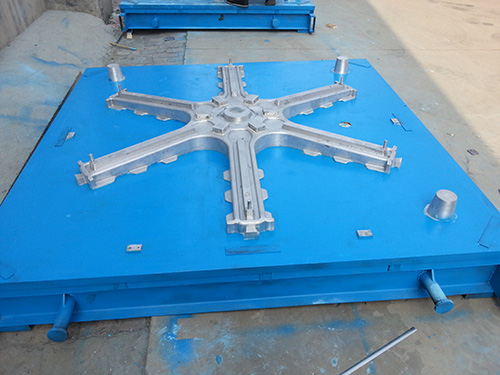

精铸模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构一样的零件了。精铸模具是铸造工艺中重要的一环。

中国精铸模具工业的发展,经历了一个艰辛的历程,直到1976年仍处在落后状态。自1977年以来,由于我国机械、电子、轻工、仪表、交通等工业部门的蓬勃发展,对精铸模具的需求在数量上越来越多,质量要求越来越高,供货期越来越短。因此,引起了我国有关部门对精铸模具工业的高度重视,将模具列为“六五”和“七五”规划攻关项目,派人出国学习考察,引进精铸模具技术,制定有关精铸模具标准。通过这一系列措施,使得精铸模具工业有了很大发展,并在某些技术方面有所突破。

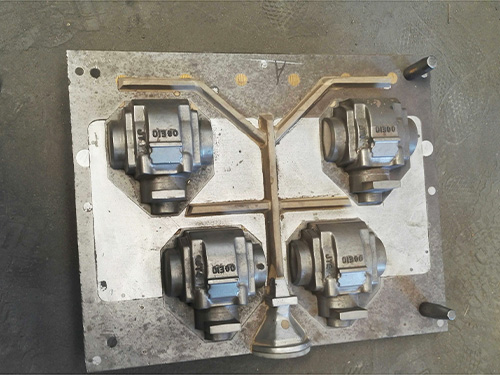

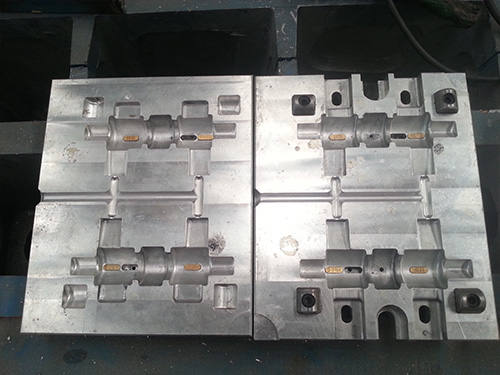

模具企业为了缩短制模周期、提高市场竞争力,采用高速切削加工技术越来越多。HSM一般主要用于大、中型模具加工,如汽车覆盖件模具、压铸模、大型塑料模具等曲面加工,其曲面加工精度可达0.01mm。在生产中采用数控高速铣削技术,可缩短制模时间。经高速铣削精加工后的模具型面,仅需略加抛光便可使用,节省了大量修磨、抛光时间。增加数控高速铣床,是模具企业设备投资之一。电火花加工在精铸模具制造中是的工艺方法。电火花加工对于淬火后的深、小型腔的加工仍是不错的方案。

用户要求模具交付期越来越短、模具价格越来越低。为了按期交货,治理和控制成本已成为模具企业生存和发展的主要因素。采用治理信息系统,实现集成化治理,对于模具企业,是规模较大的模具企业,已是一项需要解决的任务。