如何设计泵体模具

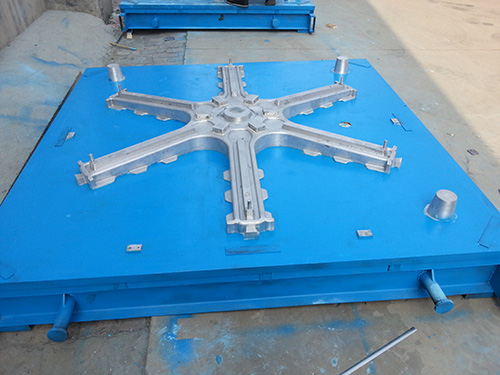

各种泵体模具的工艺工装包括上模具、下模具和一个芯盒,其中芯盒使用木质材料,通过人工按零件图和工艺图制作。所以在这里只介绍泵体上模具和下模具的制作过程。

上下型尺寸说明:异型孔中小孔尺寸依次是:上型为直径80MM,下型为直径60MM,且其中一异型孔的位置也不同,其他尺寸都相同。为了水泵过流部件的尺寸精度和表面粗糙度,采用呋喃树脂砂造型和制芯,并在表面涂刷醇基锆英粉快干涂料。

1、呋喃树脂砂

原砂、催化剂及树脂的质量、种类和配比以及混砂质量等因素决定了树脂砂性能的好坏。根据生产经验,要求原砂含90%,粒度50〜100,呈圆形或椭圆形,粉尘<0.1%,水分<0.3%。催化剂使用对甲苯磺酸(PTSA),总酸度27〜29%,8%的游离硫酸,不过要按季节调整酸度,夏季<27%为宜。树脂选用:FFD-111较好,能控制主要因素的影响。

2、涂料

在型砂外面涂刷涂料,这样可以使管道泵铸造件获得质量较好的表面。冷硬呋喃树脂砂基本不怎么烤烘,故采用醇基风干的涂料就可以。为了满足工艺要求,可以使用锆英粉作为骨料,工业酒精作为溶剂和其它材料一起碾制而成的快干涂料,效果很好。当工业酒精含水量高时,尤其在气温较低时,不易点燃,故对大件、重要件要进行烘烤。用喷灯烘烤或进烘干窑干燥都可以。用喷灯烘烤时不能在一处长时间烘烤,这样会使局部过烧变酥。进烘干窑干燥时应控制窑温,一般在200℃左右为宜,时间约1小时。

3、熔炼控制

这里需要使用3吨中频感应炉冶炼钢钢。为了减少合金的氧化烧损及提高炉衬寿命,水泵厂采取以下措施:

①高温炉渣对炉衬的侵蚀较大,故应勤扒渣,烫包铁液在倒入熔炉前要除去所有熔渣;

②使用高铬刚玉打炉材料打结炉衬;

③临出炉前,再把炉温升到所需温度,并避免过高的出炉温度。

4、浇注控制

正确选择浇注温度是制造泵体过流部件的关键步骤。浇注温度过高,浇注时加入的合金铁粉的温度扰动作用发挥不出来,导致初生碳化物过于粗大,铸件的韧性降低,易出现裂纹缺陷;浇注温度过低,液态合金会流动变慢,这样对充型不利,易引起一些常见的缺陷。

通过生产试验,水泵厂总结出泵体的较佳浇注温度范围为液相线温度+40〜70℃,浇注速度的控制范围为10〜20KG/S。

5、铸件清理

由于钢含有较高的CR、MN等合金元素,容易出现裂纹缺陷,所以,去除冒口时,要在冒口根部留10-15MM的余量。按照上述方法制造的泵体无缩孔、裂纹等缺陷,加工后的泵体经打压试验,无渗漏现象。

通过试验和现场使用得出以下结论:

1、850℃淬火250℃回火情况下的二号试样金相组织观察可以看到,其下贝氏体含量较高,残余奥氏体和马氏体含量适当,强度和韧性合适。

2、对水泵的泵体三种铸造工艺进行模拟分析,选出较佳的工艺,这样运用该技术,不仅能缩短产品的试制周期,重要的是还能提高铸件内在的质量,从而减少废品。

3、介绍了泵体的生产过程,通过在工艺、造型、刷涂料、浇注和清理工序上采取的一系列措施,了产品的铸造质量,生产出了合格的泵体铸件。

低合金钢具有合金含量低,综合力学性能良好以及价格相对低廉等优点获得关注。本对低合金钢在不同热处理温度下的力学性能以及影响这些性能的微观金相组织做了调查。由于钢的工况复杂。包括以下几个方面:

1、本试验只是对钢铸件淬火温度进行了一系列实验,回火温度可做采用的都是250℃回火,回火温度与钢的力学性能的关系可做进一步的探讨。

2、钢工况复杂,有时候需要在较高或较低温度下工作,这就需要对温度的影响做进一步的了解,本试验中由于时间和条件限制只在常温下做了力学性能试验。

3、由于实验室条件限制只是对试样做了光学显微镜下的金相分析和显微硬度分析,如果有条件可以为试样做扫描电镜分析,投射电镜分析,得出的结论将准确。